攀枝花市华森职业学校

《车工工艺学》

实训指导书

专 业:

班 级:

指导老师:

学 号:

姓 名:

主编:金工专业实训室 毛建西

年 月 日

简 要 说 明

本指导书根据教育部面向21世纪中等职业教育国家规划教材《车工工艺学》及教学大纲,结合我校实际情况和社会职业实践需求编写。

本指导书适用于中等职业学校“车工专业”实训教学。

本专业应开实训项目7个。着重于车削基本知识;轴类工件基本加工工艺;套类工件基本加工工艺;圆锥工件基本加工工艺;成形面工件基本加工工艺;普通螺纹工件基本加工工艺;车削加工质量问题分析及处理方法。

教材目录

实习(训)一 车削的基本知识………………………………………………………3

实习(训)二 轴类工件基本加工工艺………………………………………………26

实习(训)三 套类工件基本加工工艺………………………………………………50

实习(训)四 圆锥工件基本加工工艺………………………………………………77

实习(训)五 成形面工件基本加工工艺……………………………………………89

实习(训)六 普通螺纹工件基本加工工艺…………………………………………94

实习(训)七 车削加工质量问题分析及处理方法

一、实训课程名称: 《 车工工艺学 》

二、实训总目标:

知识目标:熟悉车床和车刀的基本结构,掌握常用量具的使用和检测方法。

技能目标:能自觉遵守安全操作规程;能合理地选择刀具、切削用量和加工工艺;能牚握刀具的基本刃磨方法,会刃磨简单的刀具;具备一般简单工件的基本加工技能。

三、实训理论基础

机械制图、机械基础、金属工艺学、钳工工艺学、电工工艺学

四、实习(实训)内容

1、典型工件的加工

2、基本刀具的刃磨

3、机床的维护保养

五、实训要求

自觉遵守安全操作规程和实训纪律;尊重老师,爱护实训设施、设备和工、量、刃具,服从现场指导,熟悉各种工夹量具的正确使用方法;合理安排工作现场;能按图纸要求加工出合格的简单工件。

六、实训安排

任 务:典型零件车削

地 点:校内实训基地

指导教师:

辅导教师:

七、车工实训安全规程

1、工作时应穿合身工作服,领口、袖口、下摆不要敞开,要戴防护眼镜,并应经常保持清洁整齐。女同学应戴工作帽,头发或辫子应盘入帽内。禁止穿背心、短裤、裙子、拖鞋、凉鞋、高跟鞋,不得戴头巾,围巾、项链等佩饰物不得悬露,不得戴戒指、手镯等首饰上机操作。

2、严格执行安全第一的实习教学原则,遵守实训安全纪律。

3、在实训过程中,严禁打闹、开玩笑,更不准动用实训工量具互相攻击或伤人。

4、开车前应检查车床各机构及防护设备是否完好,各手柄是否灵活、位置是否正确。检查各注油孔,并进行润滑。然后使主轴空车运转1—2分钟,待车床运转正常后才能工作。若发现车床运转不正常,应立即停车,告知实习老师进行维修,未修复不得使用。

5、操作车床严禁戴手套或使用棉纱、布片垫手。

6、多人操作一台车床时,应分工明确,相互配合。操作者在开车时必须注意其他人的安全。操作车床及刃磨刀具时,应站立45度角位置避开危险区。

7、开车后精力要集中,不许聊天,不准离开车床,如离开,必须停车。停车时不能用手去刹卡盘。

8、工件安装好以后,必须将卡盘扳手取下后才能开动车床。

9、主轴变速必须停车,车床运转中严禁操作主轴变速手柄。变换进给箱手柄要在低速进行。为保持丝杠的精度、除车削螺纹外,不得使用丝杠进行机动进给。

10、刀具、量具及工具要稳妥、整齐、合理的放置,要有固定的位置,便于操作时取用,用后应放回原处。

11、工具箱内应分类摆放物件。不可随意乱放,以免损坏和丢失。

12、正确使用和爱护工具、量具,经常保持清洁,精密量具使用时更要注意保养。

13、不允许在卡盘及车床导轨上敲击或校直工件,主轴箱和床面上不准放置器具或工件。在车床主轴上装卸卡盘应在停机后进行,不可用电动机力量取下卡盘。

14、车刀磨损后,应及时刃磨,不允许用钝刃车刀继续车削,以免增加车床负荷、损坏车床,影响工件表面的加工质量和生产效率。

15、使用切削液前,应在床身导轨上涂润滑油,若车削铸铁或气割下料的工件应擦去导轨上的润滑油。

16、除车床上装有的自动测量装置可在运转中对工件进行测量外,其余测量均应停车进行,并将刀架移到安全位置。

17、工作时,必须集中精力,注意手、身体,头不应跟工件靠得太近,以防切屑飞入眼中。车削铸铁、黄铜等脆性材料工件时,必须戴防护眼镜。

18、车床开动时,不能测量工件,也不要用手去摸工件的表面。尤其是加工螺纹时,严禁用手抚摸螺纹表面,以免伤手。严禁用棉纱擦抹转动的工件。

19、清除切屑应使用专用的钩子或刷子,禁止用手直接清除。

20、工作完毕后,将使用过的物件擦净归位,清理车床,刷去切屑,擦净车床各部位的油污;按规定加注润滑油,最后把车床周围场地打扫干净;将床鞍摇至床尾一端,各转动手柄放到空挡位置,关闭电源。

八、考核办法及标准

实训成绩按实训表现,专业理论,专业操作技能,实训报告四方面成绩占总成绩的权重考核,成绩评定为百分制。对成绩不及格者,每学期设一次补考机会,每科目补考一次收补考费50元,凡不参加补考或补考仍不及格者,毕业前夕进行重修,重修费200元,重修不合格不发给毕业证。

具体考核内容和赋分办法如下:

项目 |

具体内容 |

赋分办法 |

平时成绩 (70分) |

思想作风(5分) |

老师观察评判 |

课堂纪律和安全 文明生产 (10分) |

(1)违反课堂纪律的扣1分。 (2)违反《安全操作规程》的扣1分。 (3)实训期间不按安全规定穿戴的扣1分。 (4)不爱护实训设备、工夹量具的扣1分。 (5)实训结束不擦拭、保养设备的扣1分。 (6)实训期间轮流的值日生不按规定打扫卫生的扣1分。 (7)迟到、早退一次扣1分。旷课一节扣3分,累计一天扣10分。 (8)上课时抽烟、打闹、玩手机、窜岗、做与学习无关的事情,发现一次扣1分。打架斗殴的扣5分。 (9)利用实训材料做私活的扣1分,制作危险物品的扣5分。 |

课堂作业 (10分) |

按单元简单累计平均分数折算。 课堂作业每缺一次扣2分。 |

实操成绩 (40分) |

按单元简单累计平均分数折算。 实训单元每缺一次扣5分。 |

实习报告成绩 (5分) |

按单元简单累计平均分数折算。 实习报告每缺一次扣2分。 |

期末成绩 (30分) |

|

奖励加分 |

(1)在市技能大赛中获奖者加5-8分。 (2)在校技能大赛中获奖者加3-5分。 (3)被评为校优秀实训生加5分。 (4)在实训中为维护同学的生命安全及学校的财产安全见义勇为的,加2-10分。 |

注:表中所有加分、扣分均从期末考核总成绩中加减。

九、实训学时分配

实训教学总学时数为 128 学时,其中讲授 39 学时,实操 81 学时。

学时分配表

序号 |

实 训 内 容 |

学时 |

其 中 |

讲授 |

实操 |

机动 |

1 |

车削的基础知识(含绪论) |

20 |

19 |

1 |

|

2 |

车轴类工件 |

22 |

4 |

16 |

2 |

3 |

套类工件的加工 |

24 |

4 |

20 |

|

4 |

车圆锥和成形面 |

26 |

8 |

16 |

2 |

5 |

普通螺纹车削 |

36 |

4 |

28 |

4 |

6 |

|

|

|

|

|

7 |

|

|

|

|

|

8 |

|

|

|

|

|

9 |

|

|

|

|

|

学 时 总 计 |

128 |

39 |

81 |

8 |

十、实训组织

1、轴类、成形面及圆锥工件车削练习在微车上进行。

2、套类及螺纹工件车削练习在大车床上进行。

3、本专业各教学班根据本班人数及练习工位数合理安排分组实训。实训指导教师根据教学进度和实训完成情况,适时调整实训练习的项目。

十一、工具管理

实训工、量、刃具每机台一套,实行分组使用自行管理的原则。特种工具集中管理各组按需使用,实训指导老师亦可根据各组的练习进度适时调度使用。实训前,各组要清点检查工、量、刃具,发现有遗失及损坏,必须在20分钟内报告实训指导老师,以便追究上一个班的责任;超过20分钟报告的,算该班该组的责任。实训中,要正确使用和爱护工、量、刃具,不准野蛮使用。工、量、刃具在使用中损坏后,要及时报告实训指导老师,未征得实训指导老师同意,不得继续使用损坏的工、量、刃具。实训结束后,各组要注意清点检查工、量、刃具,将工、量、刃具擦试干净放置在指定的工具箱内,并锁好工具箱。不听教导违规使用导致工、量、刃具损坏的,按故意损坏论处,须全额赔偿。

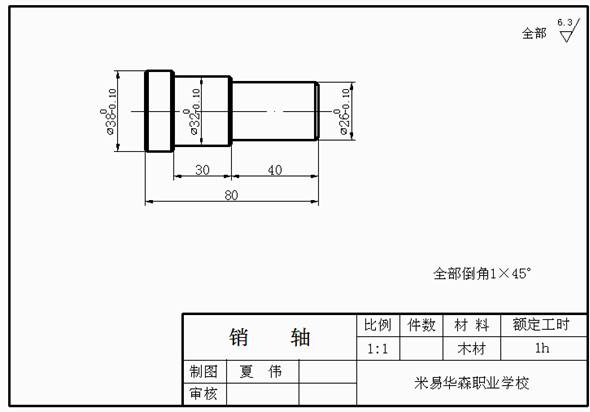

实训任务1 销轴

加工歩骤

1、备料,检查毛坯材料是否有缺陷,尺寸是否符合要;

2、平端面,确定长度基准。

3、量长度65mm划线。粗车外圆至φ29;

4、量长度50mm划线。粗车外圆至φ25;

5、量长度30mm划线。粗车外圆至φ21;

6、依次精车上述三处外圆至图纸要求尺寸;

7、检查各部尺寸是否合格;

8、倒角;

9、切断。

使用刀具

90°右偏刀、45°车刀、切断刀。

使用量具

150mm钢直尺、游标卡尺。

销轴练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

φ26 0-0.10 |

15 |

超差0.01扣2分 |

|

|

2 |

Φ32 0-0.10 |

15 |

|

|

3 |

Φ38 0-0.10 |

15 |

|

|

4 |

80±0.50 |

5 |

超差0.05扣2分 |

|

|

5 |

10±0.10 |

10 |

|

|

6 |

30±0.10 |

10 |

|

|

7 |

40±0.10 |

10 |

|

|

8 |

表面粗糙度Ra6.3 |

10 |

每降一级扣5分 |

|

|

9 |

倒角 |

5 |

每少一处扣1分 |

|

|

10 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

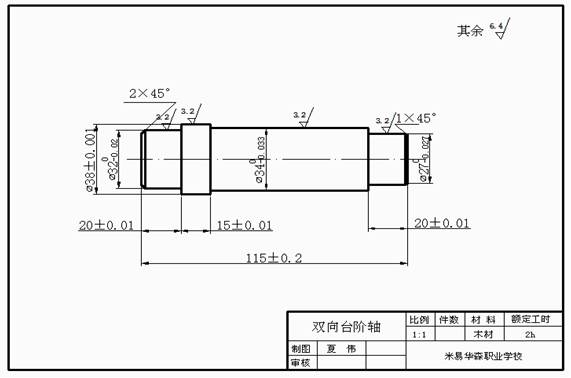

实训任务2 双向台阶轴

加工歩骤

1、备料,检查毛坯材料是否有缺陷,尺寸是否符合要;

2、一夹一顶装夹(一次装夹完成全部加工)。平端面,确定长度基准。

3、量长度120mm划线。粗车外圆至φ39mm;

4、量长度80mm划线。粗车外圆至φ35mm;

5、量长度60mm划线。粗车外圆至φ28mm;

6、量长度115mm切槽(深<φ32,宽可容纳90°左偏刀)

7、量长度15mm划线。粗车外圆至φ33mm;

8、依次精车上述外圆至图纸要求尺寸;

9、检查各部尺寸是否合格;

10、倒角、切断。

使用刀具

90°右偏刀、90°左偏刀、45°车刀、切断刀。

使用量具

150mm钢直尺、游标卡尺、0—25千分尺、25—50干分尺。

双向台阶轴练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

φ27 0-0.10 |

10 |

超差0.01扣2分 |

|

|

2 |

Φ34 0-0.10 |

10 |

|

|

3 |

Φ38 0-0.10 |

10 |

|

|

4 |

Φ32 0-0.10 |

10 |

|

|

5 |

115±0.20 |

10 |

超差0.05扣2分 |

|

|

6 |

20±0.10两处 |

10 |

|

|

7 |

60±0.10 |

10 |

|

|

8 |

15±0.10 |

10 |

|

|

9 |

表面粗糙度Ra3.2 |

15 |

每降一级扣5分 |

|

|

10 |

倒角 |

5 |

每少一处扣1分 |

|

|

11 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:80分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

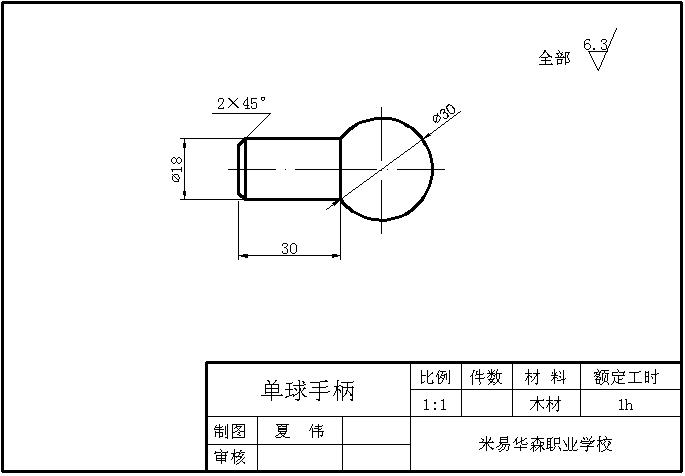

实训任务3 单球手柄

加工歩骤

1、备料,检查毛坯材料是否有缺陷,尺寸是否符合要;

2、平端面,确定长度基准。

3、量长度70mm划线。粗、精车外圆至φ30;

4、量长度30mm划线。粗、精车外圆至φ18;

5、量要求长度(计算长度)切槽(深以方使圆弧面车削为准,宽可容纳外圆成形刀)。

6、粗、精车圆球弧面至图纸要求尺寸;

7、用锉刀及砂布抛光加工面;

7、检查各部尺寸是否合格;

8、倒角;

9、切断。

使用刀具

90°右偏刀、45°车刀、切断刀、成形刀、半圆锉刀。

使用量具

150mm钢直尺、游标卡尺、半径规。

单球手柄练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

Φ30 0-0.10 |

10 |

超差0.05扣2分 |

|

|

2 |

Φ18 0-0.10 |

10 |

|

|

3 |

57±0.50 |

10 |

超差0.10扣2分 |

|

|

4 |

30±0.10 |

10 |

|

|

5 |

球面圆度 |

30 |

缺陷一处扣2分 |

|

|

6 |

圆弧接直线 |

10 |

连接不自然扣5分 |

|

|

7 |

表面粗糙度Ra6.3 |

10 |

每降一级扣5分 |

|

|

8 |

倒角 |

5 |

|

|

|

9 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

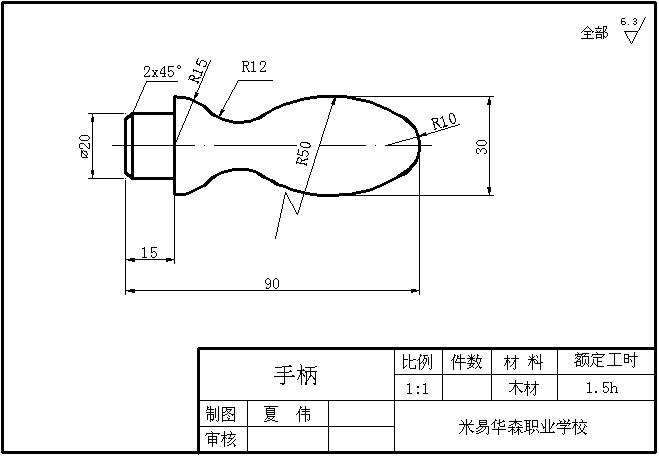

实训任务4 橄榄手柄

加工歩骤

1、备料,检查毛坯材料是否有缺陷,尺寸是否符合要;

2、一夹一顶装夹(一次装夹完成全部加工)。平端面,确定长度基准。

3、量长度100mm划线。粗、精车外圆至φ30;

4、量长度15mm划线。粗、精车外圆至φ20;

5、量长度75mm切槽(深以方使圆弧面车削为准,宽可容纳外圆成形刀)。

6、依次粗、精车各圆弧面至图纸要求尺寸;

7、用锉刀及砂布抛光加工面;

8、检查各部尺寸是否合格;

9、倒角;

10、切断。

使用刀具

90°右偏刀、45°车刀、切断刀、成形刀、半圆锉刀。

使用量具

150mm钢直尺、游标卡尺、半径规。

橄榄手柄练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

Φ30 0-0.10 |

10 |

超差0.05扣2分 |

|

|

2 |

Φ20 0-0.10 |

10 |

|

|

3 |

90±0.50 |

10 |

超差0.10扣2分 |

|

|

4 |

15±0.10 |

10 |

|

|

5 |

圆弧接圆弧 |

40 |

连接过渡不自然的每缺陷一处扣5分 |

|

|

6 |

表面粗糙度Ra6.3 |

15 |

每降一级扣5分 |

|

|

7 |

倒角 |

5 |

每少一处扣2分 |

|

|

8 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:80分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

实训任务5 轴套

加工歩骤

1、检查毛坯材料是否有缺陷,尺寸是否符合要;

2、平端面,确定长度基准。

3、量长度28mm划线。粗车外圆至φ50.5;

4、粗、精车内孔至图纸要求尺寸(车削长度28mm);

5、精车外圆至图纸要求尺寸;

6、检查各部尺寸是否合格;

7、倒角;

8、切断;

9、掉头装夹,平端面(控制长度尺寸),倒角。

使用刀具

90°右偏刀、45°车刀、内圆通孔车刀、切断刀。

使用量具

150mm钢直尺、游标卡尺、25—50千分尺、18—32内径百分表。

轴套练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

Φ35 0+0.05 |

40 |

超差0.01扣5分 |

|

|

2 |

Φ50 0-0.03 |

30 |

|

|

3 |

25±0.10 |

10 |

超差0.02扣2分 |

|

|

4 |

两端面平行度 |

10 |

超差0.01扣2分 |

|

|

5 |

表面粗糙度Ra6.3 |

10 |

每降一级扣5分 |

|

|

6 |

倒角 |

5 |

每少一处扣1分 |

|

|

7 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:80分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

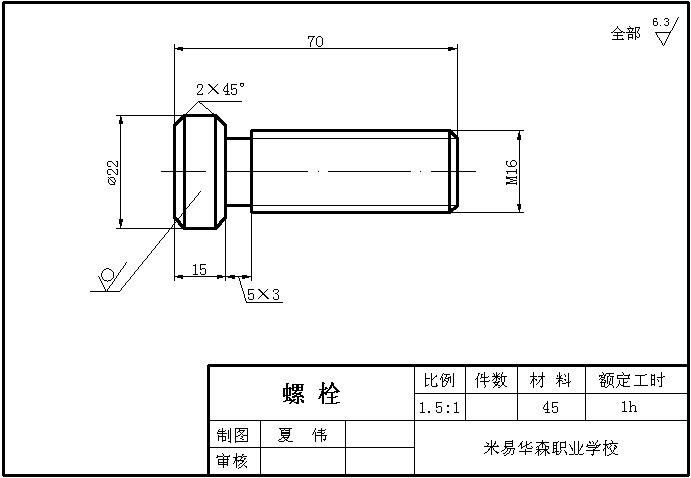

实训任务6 螺栓

加工歩骤

1、检查毛坯材料是否有缺陷,尺寸是否符合要;

2、平端面,确定长度基准。

3、量长度55mm划线。粗、精车外圆至φ15.8;

4、切槽5×3;

5、粗、精车M16外螺纹至图纸要求尺寸;

6、用三角锉刀去除螺纹毛剌;

7、检查尺寸是否合格;

8、倒角;

9、切断。

使用刀具

90°右偏刀、45°车刀、60°外三角螺纹车刀、切断刀、三角锉刀。

使用量具

150mm钢直尺、游标卡尺。

螺栓练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

70±0.50 |

10 |

超差0.10扣2分 |

|

|

2 |

15±0.10 |

10 |

|

|

3 |

M16螺玟 |

60 |

倒牙扣10分 乱牙扣10分 牙顶过尖扣10分 牙顶过平扣10分 螺距错误不得分 |

|

|

|

|

|

|

|

|

|

|

4 |

表面粗糙度Ra6.3 |

10 |

每降一级扣5分 |

|

|

5 |

倒角 |

5 |

每少一处扣2分 |

|

|

6 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

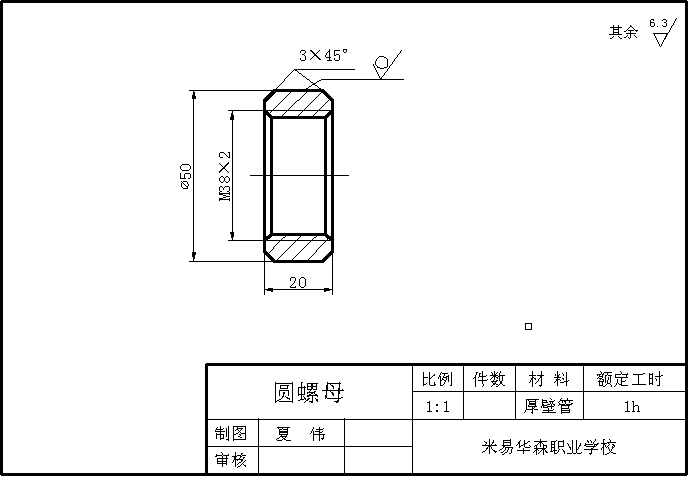

实训任务7 圆螺母

加工歩骤

1、检查毛坯材料是否有缺陷,尺寸是否符合要;

2、平端面(控制长度)。

3、粗、精车内通孔至φ38.2;

4、倒角(内孔两端倒角均大于螺纹大径,外圆一侧倒角);

5、粗、精车M38×2内螺纹至图纸要求尺寸;

6、用圆锉刀去除螺纹毛剌;

7、检查各部尺寸是否合格;

8、掉头装夹,倒外圆另一侧角。

使用刀具

90°右偏刀、45°车刀、内圆通孔车刀、60°内三角螺纹车刀、圆锉刀。

使用量具

150mm钢直尺、游标卡尺。

圆螺母练习考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

20±0.10 |

10 |

超差0.10扣2分 |

|

|

2 |

M38×2螺纹 |

60 |

倒牙扣10分 乱牙扣10分 牙顶过尖扣10分 牙顶过平扣10分 螺距错误不得分 |

|

|

|

|

|

|

|

|

|

|

3 |

两端面平行度 |

10 |

超差0.01扣2分 |

|

|

4 |

表面粗糙度Ra6.3 |

10 |

每降一级扣5分 |

|

|

5 |

倒角 |

5 |

每少一处扣2分 |

|

|

6 |

安全生产 |

5 |

违反一次扣1分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |

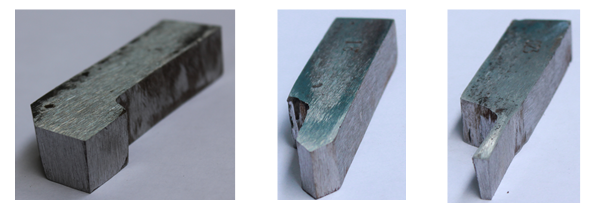

实训任务8 磨制车刀

磨制三把外圆柱面车刀:90°右偏刀、60°三角螺纹车刀、切断刀。

90°右偏刀 60°三角螺纹车刀 切断刀

使用材料:低碳钢

磨制要求:刀面整洁,角度准确

刃磨车刀的姿势及方法:

1、人站立在砂轮机的侧面,以防砂轮碎裂时,碎片飞出伤人;

2、两手握刀的距离放开,两肘夹紧腰部,以减小磨刀时的抖动;

3、磨刀时,车刀要放在砂轮的水平中心,刀尖略向上翘约3°~8°。车刀接触砂轮后应作左右方向水平移动。当车刀离开砂轮时,车刀需向上抬起,以防磨好的刀刃被砂轮碰伤;

4、磨后刀面时,刀杆尾部向左偏过一个主偏角的角度;磨副后刀面时,刀杆尾部向右偏过一个副偏角的角度;

5、修磨刀尖圆弧时,通常以左手握车刀前端为支点,用右手转动车刀的尾部。

磨刀安全知识

1、刃磨刀具前,应首先检查砂轮有无裂纹,砂轮轴螺母是否拧紧,并经试转后使用,以免砂轮碎裂或飞出伤人。

2、刃磨刀具不能用力过大,否则会使手打滑而触及砂轮面,造成工伤事故。

3、磨刀时应戴防护眼镜,以免砂砾和铁屑飞入眼中。

4、磨刀时不要正对砂轮的旋转方向站立,要站在侧前面,以防意外。

5、禁止两人同时使用一片砂轮。

6、砂轮支架与砂轮的间隙不得大于3mm,入发现过大,应调整适当。

实训报告

实训项目 |

|

实训日期 |

|

实训课时 |

|

指导老师 |

|

实训目的: |

实训设备: |

实训原理及方法: |

实训内容及步骤: |

实训心得: |