攀枝花市华森职业学校

《机械设备修理工艺学》

指 导 书

教师__________________

班级__________________

姓名__________________

学号__________________

编辑:何先刚

年 月 日

实训项目及考核标准

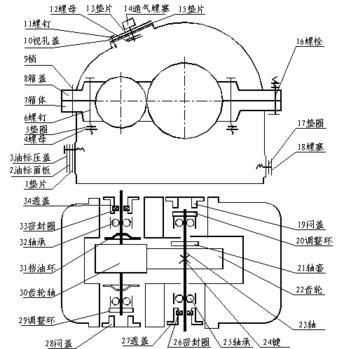

二级减速器

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

轴 |

1、轴不得有变形、裂纹,不得有锈蚀、损伤; 2、轴上所有配合尺寸、表面粗糙度应满足图纸技术要求,超差0.02mm可复用,0.02mm以上,需修复后使用; 3、轴向宽度尺寸对不超过极限尺寸0.04mm可复用,对超过极限尺寸0.04mm,应更换;4必要时进行无损检测。 |

|

|

齿轮 |

1、齿轮轮齿不得有断齿,齿面不得有裂纹或剥落、塑性变形、干涉损伤等缺陷; 2、齿面出现早期点蚀,如不再发展,仍可继续使用。但达到下列情况之一时,不得继续使用。a. 点蚀区的高度为齿高的100%。b. 点蚀区的高度为齿高的30%,长度为齿长的40%。c. 点蚀区的高度为齿高的70%,长度为齿长的10% 。d.麻点的平均直径不得大于2mm。 3、齿面的胶合区当达到齿高的1/3齿长的1/2时,不得继续使用 。对 轮 齿 齿 面点 蚀 严 重 、麻 点 直 径 超 过 2mm的齿轮不得继续使用; 4、与轴承配合尺寸、表面粗糙度应该满足图纸技术要求,对不超过极限尺寸0.02mm可复用,对超过极限尺寸0.02mm应修复。 5、必要时进行无损检测。 |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

轴承 |

1、轴承达到下列情况之一时,不得继续使用。 a、内外圈滚道剥落,严重磨损,内外圈有裂纹。 b、滚珠失圆或表面剥落,有裂纹。 c、.保持架磨损,不能将滚子收拢在内圈上,变形无法修复; d、转动时有杂音和振动,停止时有制动现象及倒退反转; e、轴承的配合间隙超过规定游隙最大值。 |

|

|

箱体及 端盖 |

1、箱体上密封槽不得有碰伤、锈蚀,密封槽不得有碰伤、锈蚀; 2、箱体结合面应平整严密,平面度允差不得超过0.05mm,结合面上的划痕长度不得大于结合面宽度的2/3,深 度 不 得 超 过 0.3~0.5mm。 3、箱体经目测不得有裂纹和变形,如有轻微裂纹且只允许在非主要受力部位补焊修复,但应消除焊接应力,如裂纹以贯穿两轴孔时,必须更换。 4、箱体上的螺纹孔先用与之相应丝锥过孔,然后用螺纹规检测、止端旋入不应超过2圈; 5、端盖不得有较重磨损、裂纹或变形,合面应平整严密,平面度不得超过0 . 0 3 mm ; |

|

|

其它零部件 |

1、通气塞畅通无杂物; 2、冷却装置通畅,螺纹完好,无渗漏。 |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

骨架密封 |

1、要求无老化、无变形、无破损。 2、弹簧无断裂、无脱落等现象。 |

|

|

圆螺母 |

无损伤、无滑丝、无裂纹等现象。 |

|

|

检查轴套的磨损情况是否进行更换 |

轴套上有较深沟痕时,更换、使用轻微的可用油石磨光继续用。 |

|

|

检查联轴器的磨损情况,两联轴器对口间除隙、爪形胶圈的磨损情况 |

联轴器本体完好、无裂纹、砂眼、无影响强度的缺陷视为合格。安装时对口间隙为2~4mm;爪形胶圈无裂纹、变形、无硬化时视为合格。 |

|

|

润滑油牌号及添加情况 |

更换与减速器相匹配的润滑油。 添加要适量。 |

|

|

实训心得: |

老师评语: |

|

得 分 : |

|

|

|

|

|

|

|

|

|

|

|

实训项目一 二级减速机检修

要求:每2人一组,分组完成

二级减速机检修考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

工具使用 |

10 |

工具使用不当每次扣2分 不会使用工具不得分 |

|

|

2 |

拆卸 |

25 |

拆卸方法、顺序错误扣10分 粗暴拆卸不得分 零部件摆放混乱扣5分 |

|

|

3 |

清洗、检查 |

15 |

清洗方法错误扣10分 零部件清洗不净每次扣5分 检查方法错误扣10分 每漏检1处扣5分 叙述不出零部件名称扣5分 未报告检查情况扣5分 未检验、未报告不得分 |

|

|

4 |

装配、调整 |

30 |

安装方法、顺序错误扣10分 错装、漏装每次扣10分 安装不到位每次扣5分 螺栓未按要求防松处理扣5分 未检查、调整间隙每处扣5分 未盘车检验、报告不得分 |

|

|

5 |

检查记录 |

10 |

按照实训记录表分步进行记录,每缺一个大项扣5分 |

|

|

6 |

安全生产 |

10 |

每违章违纪一次扣5分 发生事故不得分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

注:考核时间每超1分钟扣1分,超过30分钟终止考核。

二级减速机检查记录表

编号: 记录人:

序号 |

检查项目 |

检查内容 |

检查记录 |

1 |

外观检查 |

1、机座、针齿壳完好情况,有无漏油、裂纹及影响强度的缺陷 2、联轴器轴头大小测量,键槽是否完好,有无影响强度的缺陷 3、油镜是否完好清晰,游标尺是否齐全;放油堵是否安装齐全 4、排气孔是否堵塞 |

|

2 |

开盖检查 |

1、密封垫是否完好 2、针齿轮啮合情况 3、针齿轮有无锈蚀,是否完好,有无缺陷,磨损情况 4、针齿销是否完好 5、输出、输入轴是否有裂纹;偏心套、轴承是否完好 6、键及键槽是否完好 |

|

3 |

拆卸检查 |

1、各齿轮磨损情况,有无缺陷 2、各轴承磨损损坏情况 3、各零件有无缺失 |

|

4 |

装配检查 |

1、更换修复情况 2、检查针齿轮的啮合情况 |

|

5 |

完工检查 |

1、基座、机壳完好情况 2、手动检查情况,达到盘车灵活 |

|

摆线针轮减速器

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

针齿壳、针齿销 |

1、针齿壳销孔与针齿销配合,如过松或产程裂纹,需要更换针齿壳。 2、更换的针刺壳的材料为不低于HT200灰铸铁,并进行人工时效处理。 3、针齿壳的尺寸精度和表面粗糙度应符合:表针齿销孔与端盖配合孔为:尺寸精度H7;表面粗糙度为≤1.6;与机座相配仺的止口外圆尺寸精度为H6;表面粗糙度为≤3.2; |

|

|

摆线齿轮 |

1、无磨损、变形、裂纹、断裂等现象; 2、更换的齿轮材料应符合下列要求: a、针齿中心圆直径De≤270mm为G C r 15轴承钢,De>330mm为GCr15SiMn轴承钢,不允许用低于GCr15轴承钢的其他材料代用; b、硬度为HRC58~62 c、 金相组织为隐晶马氏体+结晶马氏体+细小均匀渗碳体(马氏体≤3级)。 2、齿面不得有毛刺、裂纹、胶合伤痕及点蚀伤痕。 4、与轴 配合孔尺寸精度为H6;表面粗糙度为≤0.8; |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

转臂轴承 |

1、轴承达到下列情况之一时,不得继续使用。 a、内外圈滚道剥落,严重磨损,内外圈有裂纹。 b、滚珠失圆或表面剥落,有裂纹。 c、保持架磨损,不能将滚子收拢在内圈上,变形无法修复; d、转动时有杂音和振动,停止时有制动现象及倒退反转; e、轴承的配合间隙超过规定游隙最大值。 f、转臂轴承如发现有损坏或轴承支撑架损坏则需更换 |

|

|

箱体、端盖 |

1、箱体上密封槽不得有碰伤、锈蚀,密封槽不得有碰伤、锈蚀; 2、箱体结合面应平整严密,平面度允差不得超过0.05mm,结合面上的划痕长度不得大于结合面宽度的2/3,深 度 不 得 超 过 0.3~0.5mm。 3、箱体经目测不得有裂纹和变形,如有轻微裂纹且只允许在非主要受力部位补焊修复,但应消除焊接应力,如裂纹以贯穿两轴孔时,必须更换。 4、箱体上的螺纹孔先用与之相应丝锥过孔,然后用螺纹规检测、止端旋入不应超过2圈; 5、端盖不得有较重磨损、裂纹或变形,合面应平整严密,平面度不得超过0 . 0 3 mm ; |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

骨架密封 |

1、要求无老化、无变形、无破损; 2、弹簧无断裂、无脱落等现象。 3、更换的油封材质应具有良好的耐油性,油封的边唇应锐利而平滑,张开后有足够向径向力,腰部要柔软而富有弹性,弹簧要拉力适度。 |

|

|

输出轴 |

1、更换的输出轴的材料为45#钢,并经调质处理,硬度为HB187~229。 2、 轴与轴颈不得有裂纹,毛刺、划痕等缺陷。 |

|

|

转臂(偏心套) |

1、轴套上有较深沟痕时,更换; 2、使用轻微的可用油石磨光继续用; 3、更换的偏心套的材料为45# 钢,并经调质处理或正火处理,硬度为HB170~217。 4、偏心距的极限偏差应不超过±0.02mm。 |

|

|

针齿套与针齿销 |

1、更换的针齿套与针齿销的材料为GCr15轴承钢,经淬火并回火硬度为HRc58~62; 2、表面粗造度:外圆,Ra值不大于0.80μm;内圆,Ra值不大于1.6μm。 3、表面不得有毛刺、裂纹、划痕及胶合伤痕等缺陷。 |

|

|

柱销套(输出轴销套)与柱销(输出轴销)。 |

1、更换的柱销、柱销套的材料为GCr15轴承钢。淬火并回火后硬度HRC58~62。 2、表面粗造度:外圆,Ra值不大于0.80μm;内圆,Ra值不大于1.6μm。 3、表面不得有毛刺、裂纹、划痕及胶合伤痕等缺陷。 |

|

|

密封衬垫 |

1、各结合面所用的密封垫圈、浸渍衬垫纸或耐油橡胶垫,要求耐油性好,表面光滑。 2、浸渍衬垫纸板自由状态厚度为0.8mm,压缩后的厚度应为0.5mm,并 表 面 平 整 ,无 飞 边 及毛刺。 |

|

|

检查联轴器的磨损情况,两联轴器对口间除隙、爪形胶圈的磨损情况 |

联轴器本体完好、无裂纹、砂眼、无影响强度的缺陷视为合格。安装时对口间隙为2~4mm;爪形胶圈无裂纹、变形、无硬化时视为合格。 |

|

|

润滑油牌号及添加情况 |

更换与摆线针轮减速器相匹配的润滑油。 添加要适量。 |

|

|

实训心得: |

老师评语: |

|

得 分 : |

|

|

|

|

|

|

|

|

实训项目二 摆线针轮减速机检修

要求:每2人一组,分组完成

摆线针轮减速机检修考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

工具使用 |

10 |

工具使用不当每次扣2分 不会使用工具不得分 |

|

|

2 |

拆卸 |

25 |

拆卸方法、顺序错误扣10分 粗暴拆卸不得分 零部件摆放混乱扣5分 |

|

|

3 |

清洗、检查 |

15 |

清洗方法错误扣10分 零部件清洗不净每次扣5分 检查方法错误扣10分 每漏检1处扣5分 叙述不出零部件名称扣5分 未报告检查情况扣5分 未检验、未报告不得分 |

|

|

4 |

装配、调整 |

30 |

安装方法、顺序错误扣10分 错装、漏装每次扣10分 安装不到位每次扣5分 螺栓未按要求防松处理扣5分 未检查、调整间隙每处扣5分 未盘车检验、报告不得分 |

|

|

5 |

检查记录 |

10 |

按照实训记录表分步进行记录,每缺一个大项扣5分 |

|

|

6 |

安全生产 |

10 |

每违章违纪一次扣5分 发生事故不得分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

注:考核时间每超1分钟扣1分,超过30分钟终止考核。

摆线针轮减速机检查记录表

编号: 记录人:

序号 |

检查项目 |

检查内容 |

检查记录 |

1 |

外观检查 |

1、机座、针齿壳完好情况,有无漏油、裂纹及影响强度的缺陷 2、联轴器轴头大小测量,键槽是否完好,有无影响强度的缺陷 3、油镜是否完好清晰,游标尺是否齐全;放油堵是否安装齐全 4、排气孔是否堵塞 |

|

2 |

开盖检查 |

1、密封垫是否完好 2、针齿轮啮合情况 3、针齿轮有无锈蚀,是否完好,有无缺陷,磨损情况 4、针齿销是否完好 5、输出、输入轴是否有裂纹;偏心套、轴承是否完好 6、键及键槽是否完好 |

|

3 |

拆卸检查 |

1、各齿轮磨损情况,有无缺陷 2、各轴承磨损损坏情况 3、各零件有无缺失 |

|

4 |

装配检查 |

1、更换修复情况 2、检查针齿轮的啮合情况 |

|

5 |

完工检查 |

1、基座、机壳完好情况 2、手动检查情况,达到盘车灵活 |

|

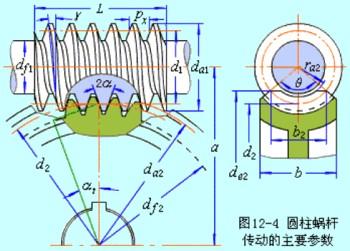

蜗轮蜗杆减速器

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

蜗轮、 蜗杆 |

1、磨损严重或因损坏而无法修复的进行更换。 2、蜗轮、蜗杆清洗干净,检查外观有无裂纹、毛刺,用细刀锉将毛剌清除掉。 3、敲击检查蜗轮、蜗杆有无松动,观察与轴配合处有无滑动痕迹。蜗杆齿形的磨损,一般不应超过原螺牙厚度的四分之一。 |

|

|

齿轮 |

1、齿轮轮齿不得有断齿,齿面不得有裂纹或剥落、塑性变形、干涉损伤等缺陷; 2、齿面出现早期点蚀,如不再发展,仍可继续使用。但达到下列情况之一时,不得继续使用。 A、点蚀区的高度为齿高的100%。 B、点蚀区的高度为齿高的30%,长度为齿长的40%。 C、点蚀区的高度为齿高的70%,长度为齿长的10% 。 D、麻点的平均直径不得大于2mm。 3、齿面的胶合区当达到齿高的1/3齿长的1/2时,不得继续使用 。对 轮 齿 齿 面点 蚀 严 重 、麻 点 直 径 超 过 2mm的齿轮不得继续使用; 4、与轴承配合尺寸、表面粗糙度应该满足图纸技术要求,对不超过极限尺寸0.02mm可复用,对超过极限尺寸0.02mm应修复。5.必要时进行无损检测。 |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

轴承 |

1、轴承达到下列情况之一时,不得继续使用。 A、内外圈滚道剥落,严重磨损,内外圈有裂纹。 B、滚珠失圆或表面剥落,有裂纹。 C、保持架磨损,不能将滚子收拢在内圈上,变形无法修复; D、转动时有杂音和振动,停止时有制动现象及倒退反转; e.轴承的配合间隙超过规定游隙最大值。 |

|

|

箱体及 端盖 |

1、箱体上密封槽不得有碰伤、锈蚀,密封槽不得有碰伤、锈蚀; 2、箱体结合面应平整严密,平面度允差不得超过0.05mm,结合面上的划痕长度不得大于结合面宽度的2/3,深 度 不 得 超 过 0.3~0.5mm。 3、箱体经目测不得有裂纹和变形,如有轻微裂纹且只允许在非主要受力部位补焊修复,但应消除焊接应力,如裂纹以贯穿两轴孔时,必须更换。 4、箱体上的螺纹孔先用与之相应丝锥过孔,然后用螺纹规检测、止端旋入不应超过2圈; 5、端盖不得有较重磨损、裂纹或变形,合面应平整严密,平面度不得超过0 . 0 3 mm ; |

|

|

其它零部件 |

1通气塞畅通无杂物; 2.冷却装置通畅,螺纹完好,无渗漏。蜗轮与轴的配合:一般为H7/h6,键槽为H7/n6 |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

轴 |

1、轴应无裂纹、磨损、弯曲等现象。 2、避免损伤轴,蜗轮或蜗杆以温差法装配为好。分别将蜗轮、蜗杆悬吊在加热油中,油温控制在90~100℃为宜(最高不得超过120℃)待内孔热涨均匀时,应立即将它们分别套装在各自的轴颈上,位置准确无误后,自然冷却。 |

|

|

铜螺母 |

无损伤、无滑丝、无裂纹等现象。 |

|

|

轴套 |

轴套上有较深沟痕时,更换、使用轻微的可用油石磨光继续用。磨损过大必须换新。 |

|

|

检查联轴器的磨损情况,两联轴器对口间除隙、爪形胶圈的磨损情况 |

联轴器本体完好、无裂纹、砂眼、无影响强度的缺陷视为合格。安装时对口间隙为2~4mm;爪形胶圈无裂纹、变形、无硬化时视为合格。 |

|

|

润滑油牌号及添加情况 |

更换与蜗轮、蜗杆减速器相匹配的润滑油。 添加要适量。 |

|

|

实训心得: |

老师评语: |

|

得 分 : |

|

|

|

|

|

|

|

|

|

|

|

实训项目三 蜗轮蜗杆减速机检修

要求:每2人一组,分组完成

蜗轮蜗杆减速机检修考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

工具使用 |

10 |

工具使用不当每次扣2分 不会使用工具不得分 |

|

|

2 |

拆卸 |

25 |

拆卸方法、顺序错误扣10分 粗暴拆卸不得分 零部件摆放混乱扣5分 |

|

|

3 |

清洗、检查 |

15 |

清洗方法错误扣10分 零部件清洗不净每次扣5分 检查方法错误扣10分 每漏检1处扣5分 叙述不出零部件名称扣5分 未报告检查情况扣5分 未检验、未报告不得分 |

|

|

4 |

装配、调整 |

30 |

安装方法、顺序错误扣10分 错装、漏装每次扣10分 安装不到位每次扣5分 螺栓未按要求防松处理扣5分 未检查、调整间隙每处扣5分 未盘车检验、报告不得分 |

|

|

5 |

检查记录 |

10 |

按照实训记录表分步进行记录,每缺一个大项扣5分 |

|

|

6 |

安全生产 |

10 |

每违章违纪一次扣5分 发生事故不得分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

注:考核时间每超1分钟扣0分,超过0分钟终止考核。

蜗轮蜗杆减速机检查记录表

编号: 记录人:

序号 |

检查项目 |

检查内容 |

检查记录 |

1 |

外观检查 |

1、机座、机体完好情况,有无漏油、裂纹及影响强度的缺陷 3、油镜是否完好清晰,游标尺是否齐全 4、放油堵是否安装齐全 5、联轴器是否完好、无裂纹 |

|

2 |

开盖检查 |

1、密封垫是否完好 2、各蜗轮蜗杆是否完好;有无变形、磨损、断裂 3、轴承是否完好;有无磨损、点蚀现象 |

|

3 |

拆卸检查 |

1、蜗轮、蜗杆有无断裂、变形 2、锁紧螺母是否完好;开口销有无断裂 3、箱体是否完好、无裂纹 |

|

4 |

装配检查 |

1、更换修复情况 2、检查各装配间隙是否达到技术要求 3、螺栓紧固合理 |

|

5 |

完工检查 |

1、手动检查,达到盘车灵活 2、无漏气、漏水、漏油现象 |

|

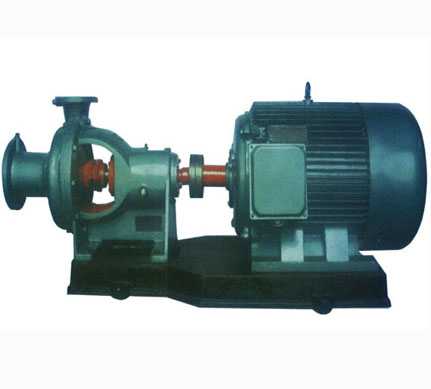

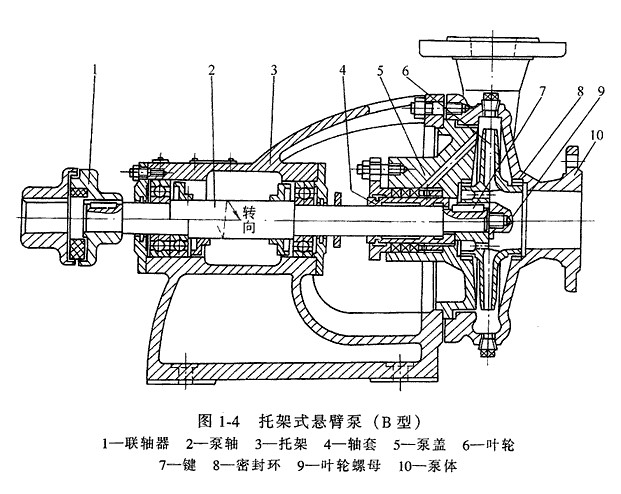

水 泵

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修 前 情 况 |

俢 后 情 况 |

1、 泵体、泵盖的磨损情况,是否进行更换。 |

泵体、泵盖达到无裂纹、无渗漏,无影响强度的缺陷。 |

|

|

2、 检查悬架轴承部件的磨损情况 |

悬架轴承部件磨损严重、轴承跑外圆时进行更换。 |

|

|

3、检查泵轴磨损情况,有无弯曲变形,是否更换 |

泵轴磨损严重,轴颈磨小,有明显弯曲时或变形时进行更换。 |

|

|

4、叶轮的磨损情况是否更换、叶轮与密封环的配合间隙是否符合要求 |

叶轮腐蚀严重,有裂纹砂眼,则进行更换。叶轮与泵轴颈的配合间隙控制在0.02~0.04mm;叶轮与密封环间隙为0.15~0.3mm |

|

|

5、检查两端滚动轴承与压盖间隙是否符合要求 |

完好,转动灵活视为合格 两端轴承与压盖间隙控制在0.05~0.10mm。 |

|

|

项 目 |

技 术 要 求 |

修 前 情 况 |

修 后 情 况 |

6、检查轴套的磨损情况是否进行更换 |

轴套上有较深沟痕时,更换、使用轻微的可用油石磨光继续用。 |

|

|

7、检查联轴器的磨损情况,两联轴器对口间除隙、爪形胶圈的磨损情况 |

联轴器本体完好、无裂纹、砂眼、无影响强度的缺陷视为合格。安装时对口间隙为2~4mm;爪形胶圈无裂纹、变形、无硬化时视为合格。 |

|

|

8、盘根添加及润滑油添加情况 |

更换与泵相匹配的盘根。 添加适量机油。 |

|

|

|

|

|

|

|

|

|

|

实训项目四 水泵检修

要求:每2人一组,分组完成

水泵检修考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

工具使用 |

10 |

工具使用不当每次扣2分 不会使用工具不得分 |

|

|

2 |

拆卸 |

25 |

拆卸方法、顺序错误扣10分 粗暴拆卸不得分 零部件摆放混乱扣5分 |

|

|

3 |

清洗、检查 |

15 |

清洗方法错误扣10分 零部件清洗不净每次扣5分 检查方法错误扣10分 每漏检1处扣5分 叙述不出零部件名称扣5分 未报告检查情况扣5分 未检验、未报告不得分 |

|

|

4 |

装配、调整 |

30 |

安装方法、顺序错误扣10分 错装、漏装每次扣10分 安装不到位每次扣5分 螺栓未按要求防松处理扣5分 未检查、调整间隙每处扣5分 未盘车检验、报告不得分 |

|

|

5 |

检查记录 |

10 |

按照实训记录表分步进行记录,每缺一个大项扣5分 |

|

|

6 |

安全生产 |

10 |

每违章违纪一次扣5分 发生事故不得分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

注:考核时间每超1分钟扣1分,超过30分钟终止考核。

水泵检查记录表

编号: 记录人:

序号 |

检查项目 |

检查内容 |

检查记录 |

1 |

外观检查 |

1、泵座、泵壳完好情况,有无漏油、裂纹及影响强度的缺陷 2、联轴器轴是否完好;键槽是否完好,有无影响强度的缺陷 3、油镜是否完好清晰;游标尺是否齐全 |

|

2 |

开盖检查 |

1、密封垫是否完好 2、泵轴有无弯曲变形、锈蚀、磨损 3、叶轮有无磨损、变形;叶轮与密封环的配合间隙是否符合要求 |

|

3 |

拆卸检查 |

1、检查轴套的磨损情况是否进行更换 2、检查悬架轴承部件的磨损情况 3、检查叶轮螺帽是否完好、无损坏现象 |

|

4 |

装配检查 |

1、更换修复情况 2、检查叶轮以端盖的间隙情况 3、盘根添加及润滑油添加情况 4、检查两端滚动轴承与压盖间隙是否符合要求 |

|

5 |

完工检查 |

1、泵座、泵壳完好情况 2、手动检查情况 |

|

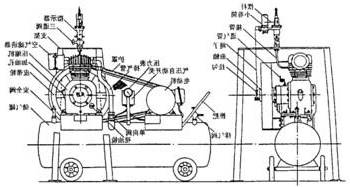

活塞式空气压缩机

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

气缸、检查气缸磨损,沟痕和椭圆锥度 |

1、气缸磨损有严重沟纹或缸径差0.05mm,须换或磨缸。 2、气缸的椭园度允许值: 缸径100—200mm ;椭圆度:0.04mm ;缸径200—300 mm ;椭圆度:0.05mm ;缸径300—500;椭圆度:0.06mm ; 3、两个缸平行误差允许0.15/mm ; 4、两个缸水平误差允许0.05mm ; |

|

|

活塞: ① 活塞与气缸的配合间隙 ② 活塞销与套筒的配合间隙 |

1、活塞与气缸的配合间隙应为直径的1/600, 不得小于0.5mm ; 2、活塞销与活塞杆偏差斜度不超过0.001D—0.002D; 3、活塞与活塞杆偏差斜度不超过0.1mm/m,配合斜度吻合一致,接触面70%以上。 |

|

|

活塞环: ① 活塞环与槽间隙 ② 活塞环的切口 ③ 活塞环与气缸的接触面 ④ 活塞环有无弹性 |

1、活塞环与槽间隙为0.05—0.10mm 2、活塞环的切口为活塞直径的3/1000—6/1000。 3、活塞环与气缸接触面60%以上,两环切口彼此交错60° |

|

|

活塞与气缸盖铜套 |

1、活塞杆与气缸盖铜套配合间隙 2、2/1000D-2.5/1000D;2. 活塞杆弯曲度0.02mm/m以下。 |

|

|

活塞与气缸盖 |

活塞与气缸盖间隙2.0—2.5mm 。 |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

连杆 |

1. 两孔互相平行,每米不超过0.2mm 2. 弯曲度允许0.2mm/m |

|

|

曲轴 |

1. 曲轴平行度毎米不超过0.5mm 2. 轴径椭圆度:80以下:0.02mm 80—108:0.03mm 3. 圆锥度:0.06—0.10mm毎米 4. 轴颈光洁度Δ7 |

|

|

轴瓦、油槽、键槽 |

1. 磨损严重修复或更换 |

|

|

主轴、曲 轴及轴承 |

间隙:1/1000D—2/1000D 用压铅法压量出间隙,决定修复 |

|

|

设备检修技术要求 |

主机名称 |

|

检修人 |

|

项目 |

技 术 要 求 |

修前情况 |

俢后情况 |

偏心轮 |

1. 偏心轮与偏心环间隙: 直径( mm ) 间隙 200—250 0.1—0.18 250—300 0.2—0.25 300—365 0.18—0.35 2. 椭圆度不大于0.1mm |

|

|

吸、排汽阀 |

1. 清洗进排气阀, 阀片、弹簧,装好后阀中装满煤油,油无滴漏即可 2. 检查吸排气阀与气缸的间隙: 直径(mm) 间隙 110—120 0.08—0.2 200 0.15—0.25 3. 阀口平面接触均匀, 达到75%以上 |

|

|

润滑系统 |

清洗油泵, 检查磨损情况, 各油路油录孔畅通, 压力不低于0.15MPa/cm ⟡ |

|

|

轴承 |

1. 轴与轴承间隙1/1000D—1.5/1000D 2. 轴与轴承接触角90°—120° 3. 轴瓦与轴承盖接触均匀达85%以上, 以上3项清洗测量检修 |

|

|

仪表 |

要求灵敏 |

|

|

气缸拉杆套 |

间隙0.02mm—0.04mm |

|

|

轴瓦油槽 与键槽 |

清洗油垢, 确保润滑与配合 |

|

|

检查联轴器的磨损情况,两联轴器对口间除隙、爪形胶圈的磨损情况 |

联轴器本体完好、无裂纹、砂眼、无影响强度的缺陷视为合格。安装时对口间隙为2~4mm;爪形胶圈无裂纹、变形、无硬化时视为合格。 |

|

|

润滑油牌号及添加情况 |

更换与空气压缩机相匹配的润滑油。 添加要适量。 |

|

|

实训心得: |

老师评语: |

|

得 分 : |

|

|

|

|

|

|

|

|

|

|

|

|

实训项目五 空气压缩机检修

要求:每2人一组,分组完成

空气压缩机检修考核评分表

姓名: 班级:

序号 |

考核项目 |

配分 |

评分标准 |

检测结果 |

得分 |

1 |

工具使用 |

10 |

工具使用不当每次扣2分 不会使用工具不得分 |

|

|

2 |

拆卸 |

25 |

拆卸方法、顺序错误扣10分 粗暴拆卸不得分 零部件摆放混乱扣5分 |

|

|

3 |

清洗、检查 |

15 |

清洗方法错误扣10分 零部件清洗不净每次扣5分 检查方法错误扣10分 每漏检1处扣5分 叙述不出零部件名称扣5分 未报告检查情况扣5分 未检验、未报告不得分 |

|

|

4 |

装配、调整 |

30 |

安装方法、顺序错误扣10分 错装、漏装每次扣10分 安装不到位每次扣5分 螺栓未按要求防松处理扣5分 未检查、调整间隙每处扣5分 未盘车检验、报告不得分 |

|

|

5 |

检查记录 |

10 |

按照实训记录表分步进行记录,每缺一个大项扣5分 |

|

|

6 |

安全生产 |

10 |

每违章违纪一次扣5分 发生事故不得分 |

|

|

|

合计 |

100 |

|

|

|

定额工时:60分钟 |

开始时间: |

结束时间: |

超时: |

考评老师鉴字: |

|

|

|

|

|

|

|

|

|

注:考核时间每超1分钟扣1分,超过30分钟终止考核。

空气压缩机检查记录表

编号: 记录人:

序号 |

检查项目 |

检查内容 |

检查记录 |

1 |

外观检查 |

1、机座、机体完好情况,有无漏油、裂纹及影响强度的缺陷 2、皮带轮是否完好,有无影响强度的缺陷 3、油镜是否完好清晰,游标尺是否齐全;放油堵是否安装齐全 4、注射泵泵体是否完好无漏油 5、各油管有无断裂、阻塞 |

|

2 |

开盖检查 |

1、密封垫是否完好 2、各进、排气阀是否完好 3、减荷阀是否开关灵活;阀芯、弹簧有无变形、磨损 |

|

3 |

拆卸检查 |

1、活塞有无穿孔、变形;活塞环有无断裂、变形 2、活塞螺母是否完好;开口销有无断裂 3、连杆是否完好;有无变形、滑丝现象 4、各密封环、刮油环是否完好;有无断裂 5、十字头有无变形、裂纹;十字销有无磨损、裂纹 6、曲轴有无变形、裂纹;轴瓦有无磨损、裂纹;轴承是否完好 |

|

4 |

装配检查 |

1、更换修复情况 2、检查各装配间隙是否达到技术要求 |

|

5 |

完工检查 |

1、手动检查情况,达到盘车灵活 2、无漏气、漏水、漏油现象 |

|